Fours pour la métallurgie

Hauts fourneaux

L’installation de grand gabarit d’un haut fourneau implique souvent l’exécution sous forme de fourneau à cuve. Dans de tels fours, du fer est extrait de minerais de fer par réduction. C’est en premier lieu le coke qui sert de porteur d‘énergie et moyen de réduction. Pour la scorification et pour baisser la température de fusion de différents adjuvants tels que le sable silicieux ou la chaux sont employés. Dans ce domaine particulier nous disposons d‘expérience internationale dans le garnissage.

Cokerie (fours de fonderie)

Dans toute cokerie, le coke est fabriqué par un procédé de distillation à sec. Les matières volatiles de la houille sont libérées et aspirées par réchauffement à une température de 900°C à 1’400°C. Le coke cellulaire qui en émane comporte avant tout du carbone et des composants de cendres. Le gaz brut sert à la fabrication de produits dérivés de la houille tels que le goudron, l’acide sulfurique, l’ammoniaque, la naphtaline, le benzène et le gaz de cokerie.

Surtout dans le domaine des fours de fonderie, nos collaborateurs ont fait la différence par la qualité et la précision de leur travail.

Convertisseurs

Dans les différents procédés de conversion (procédés Thomas, Bessemer et DSN) des gaz sont injectés dans la fonte de fer brut par les buses du fond du convertisseur. Les procédés Thomas et Besssemer ont recours à l’air, tandis que le procédé DSN (Dampf-Sauerstoff-Neunkirchen) emploie de l’oxygène avec de la vapeur d’eau au lieu de l’air. Les procédés se distinguent en ce qui concerne le garnissage du four qui travaille de manière acide ou basique et, de ce fait, doit présenter des caractéristiques différentes.

Nous mettons notre savoir-faire à votre disposition en ce qui concerne le garnissage.

Fours à arc (fours à arc électrique)

Le procédé de fusion dans un four à arc exige de l’énergie électrique et chimique. Une grande partie de l’énergie est transformée en énergie thermique (jusqu’à 3’550°C) et sert à fondre les milieux de cémentation. Une autre partie sert au chauffage du garnissage du four. Un arc régit entre l‘électrode et les milieux de cémentation. La chaleur se trouvant au-dessus est transférée sur les milieux de cémentation par rayonnement.

Dans l’électrosidérurgie, de l’acier est fabriqué à base de riblons d’acier et autres milieux de cémentation. Outre acier brut liquide, une couche de scorie provenant des milieux de cémentation non-métalliques et les oxydes des éléments d’addition se forme sur la masse fondue. Celle-ci lie des composants indésirables et protège ainsi le bain d’acier.

Nos constructeurs de four spécialisés disposent des moyens auxiliaires les plus modernes vous conseillerons volontiers.

Get the Flash Player to see this player.

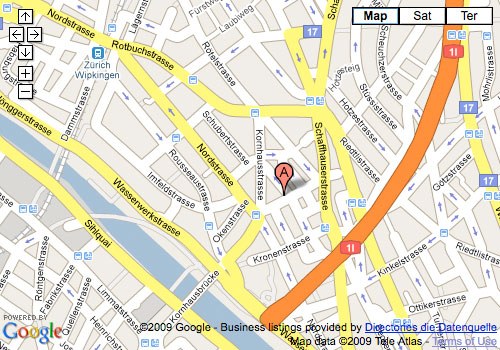

Afficher Carte intégrale